Genaue Überwachung der Treibhausgase ist von entscheidender Bedeutung, um die Ziele zur Bekämpfung der verheerenden Folgen der globalen Erwärmung zu erreichen. Das Fraunhofer-Institut EMFT hat ein voll funktionsfähiges Abgasreinigungslabor etabliert, um die Emissionen der in den Halbleiterprozessen verwendeten PFAS-Gase, NF3 und SF6 zu erfassen. Gleichzeitig wurde klimafreundliches Gas (FAN-Gasmischung) eingesetzt, was das Potential des Einsatzes von Abgasreinigungssystemen ohne Brenner zeigt.

Ein Beitrag von:

Dr. Quoc Hung Nguyen

Siliziumtechnologien und Devices Gruppenleitung – Strukturierung

Fraunhofer-Institut für Elektronische Mikrosysteme und Festkörper-Technologien EMFT

Etwa 35 Prozent der Treibhausgas-Emissionen von Halbleiterprodukten fallen in die Kategorie der „direkten Emissionen“ (GHG Scope 1 für „greenhouse gases“). Dabei beträgt der Anteil der in der Produktion eingesetzten und emittierten Prozessgase bis zu 80 Prozent. In der Halbleiter-Fertigungsindustrie werden bevorzugt niedermolekulare fluorierte Gase aus der Gruppe der per- und polyfluorierten Alkylverbindungen (PFAS, per- and polyfluoroalkyl substances) sowie NF3 und SF6 zur Abscheidung und zur Strukturierung von Dünnfilmschichten verwendet. Diesen Gasen ist zumeist ein hohes Treibhauspotenzial zu eigen, weswegen deren klimaschädliche Emissionen durch den Einsatz von Abgasreinigungssystemen (sog. Abatement Systemen, zumeist aus Brenner und Wäscher bestehend), minimiert werden müssen. Am Fraunhofer-Institut für Elektronische Mikrosysteme und Festkörper-Technologien – EMFT hat ein Forschungsteam ein voll ausgestattetes Abatement-Lab eingerichtet, um die Emission solcher Treibhausgase aus den Plasmaätz- und Reinigungsprozessen mit möglichst hoher Genauigkeit zu bestimmen und die Emission dieser schädlichen Substanzen durch Anpassungen der Prozessparameter zu reduzieren.

Dezidierte Abgas-Messdaten von einzelnen Produktionsanlagen haben gezeigt, dass es bei der Quantifizierung von Treibhausgasemissionen zunehmend Unstimmigkeiten zwischen den Bottom-up- und Top-down-Methoden zur Erfassung der tatsächlich ausgestoßenen Gasmengen gibt. Bottom-up-Schätzungen, also Messungen in den Fabriken, betragen manchmal nur die Hälfte der aus atmosphärischen Daten (Top-Down Methode) geschätzten globalen Emissionen. Daher würde die genaue Bestimmung der Gasemissionen auf der Ebene der Fabriken dazu beitragen, durch geeignete Maßnahmen die emittierte Schadgasmenge weiter zu reduzieren und damit die globale Modellierung der Emissionsberechnung zu verbessern.

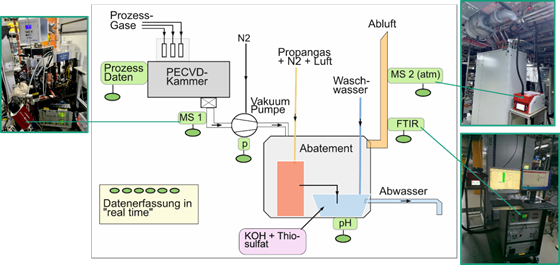

Im Rahmen des Projekts »Green ICT @ FMD« hat das Fraunhofer EMFT eine PECVD-Abscheidungsanlage (PECVD = plasma enhanced chemical vapor deposition) für den Anschluss eines Massenspektrometers am Ausgang der Prozesskammer modifiziert, um die Restgasmengen zu messen, die direkt nach einem Prozess ausgestoßen werden. Ein klassischer Brenner/Wäscher auf Propangasbasis wird verwendet, um die Konzentration klimaschädlicher Abgase, die sonst in die Luft gelangen würden, zu minimieren. Am Ausgang des Brenners sind ein zweites Massenspektrometer und ein FTIR-Spektrometer installiert, um diese emittierten Restgase zu quantifizieren – Abb. 1.

In der PECVD-Anlage werden verschiedene Typen von Prozessgasen eingesetzt: PFAS-Gase, NF3, SF6 und FAN (F2/Ar/N2). FAN-Gas (GWP = 0) wird am Fraunhofer EMFT seit Jahren für PECVD-Reinigungsprozesse eingesetzt und gilt als strategischer Gasersatz für die Plasmareinigung, um bisher eingesetzte Gase mit hohem GWP, z.B. NF3 oder PFAS-Gase, zu ersetzen.

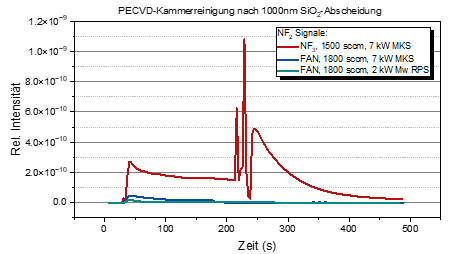

In einem modernen, RPS-basierten NF3-Kammerreinigungsprozess (RPS = remote plasma source) zeigten Messungen mit dem Massenspektrometer am Ausgang der PECVD-Kammer eine deutlich erhöhte NF3-Konzentration am Ende des Reinigungsvorgangs. Dies passierte nach dem sofortigen Abschalten des Plasmas, wodurch das verbleibende pure NF3 ohne Zersetzung in der Plasmaquelle in die Vakuumpumpe strömte – Abb. 2. Am Ausgang des Abatement-Systems konnte eine NF3-Konzentrationszunahme kaum noch nachgewiesen werden, da die Verdünnung durch die Brenner-Zuluft und die N2-Spülgase so hoch ist, dass ein atmosphärisches Massenspektrometer an seine Messauflösungsgrenze gelangt.

Eine Optimierung des Reinigungs-Prozesses kann die o.g. gemessene NF3-Konzentrationszunahme zwar senken, dabei muss aber eine längere Bearbeitungszeit pro Wafer in Kauf genommen werden, was sich in Folge in einem geringeren Wafer-Durchsatz und letztlich höheren Bearbeitungskosten bemerkbar macht. Nur der Einsatz von FAN-Gasmischungen anstelle NF3 wird diese erhöhte NF3-Konzentration vollständig eliminieren können.

Erste Messdaten mit abgeschaltetem Brenner (also nur Wäscher-Betrieb ohne Verbrennung mit fossilem Propangas) unter Verwendung von FAN-Gas und Zudosierung von Thiosulfat ins Waschwasser zeigten keine nachweisbaren HF-Konzentrationen im Abgas – eine weitere Option für zukünftige Prozessführung im Bereich PECVD mit reduzierter Schadgasemission.

Unser Abatement Lab zur Detektion von fluorhaltigen Schadstoffemissionen aus Ätz- und PECVD-Kammern, die für die Herstellung mikroelektronischer Komponenten eingesetzt werden, steht ab sofort interessierten Partnern aus Industrie und Wirtschaft zur Verfügung.