Ein Beitrag von Quoc Hung Nguyen, Karl Neumeier (Fraunhofer EMFT), Jenichi Clarivaux Felizco und David Sánchez (Fraunhofer IZM)

Beim Trockenätzen in der Halbleiterfertigung entstehen Ätzpolymere, die die Zuverlässigkeit beeinträchtigen können. Das Fraunhofer EMFT nutzt hierfür ein ökologisch nachhaltiges Reinigungsverfahren, das laut Fraunhofer IZM rund 42 % weniger CO₂-Emissionen verursacht als herkömmliche Methoden.

Back-End-of-Line (BEOL)-Prozesse stellen die notwendigen elektrischen Verbindungen zwischen den im Front-End-of-Line (FEOL) gefertigten aktiven und passiven Bauelementen sowie den externen Anschlüssen her. Das Aufbringen der Metallschichten erfolgt meist durch Sputterprozesse. Diese Metallschichten werden üblicherweise durch Siliziumdioxidschichten voneinander getrennt, die durch Niedertemperatur CVD-Verfahren hergestellt werden. Die Strukturierung beider Schichten zur Erzeugung der Leiterbahnen und VIAs erfolgt durch Trockenätzprozesse. Um eine kreuzungsfreie Leitungsführung und kurze Leitungswege zu erreichen, sind oft mehrere Verdrahtungsebenen notwendig.

Trockenätzprozesse zeichnen sich durch steile Ätzflanken aus. Dies wird durch eine in situ-Passivierung der frisch erzeugten Ätzflanken mittels Polymeren erreicht, bei denen es sich üblicherweise um Fluorkohlenstoff-Verbindungen (CXFY) handelt. Die „Präkursoren“ können aus dem Ätzgas-Gemisch oder/und dem zur Maskierung verwendeten Fotoresist kommen. Diese Polymere können durch Veraschen in Sauerstoffplasma entfernt werden.

Bei Metall- und VIA-Ätzungen werden diese Polymere durch Metallionen oder -radikale, die während des Ätzprozesses entstehen, so modifiziert, dass diese durch Veraschen nur unzureichend entfernbar sind. Werden diese Polymerrückstände nicht entfernt, können diese unerwünschte Topographie und die eventuell noch vorhandenen Polymerreste zu erhöhten Übergangswiderständen oder/und zu verstärkter Elektromigration und somit zu schwerwiegenden Zuverlässigkeitsproblemen führen.

Umweltschädliche und giftige Chemikalien in üblichen Reinigungsprozessen

Die Polymerrückstände werden üblicherweise durch einen Doppelreinigungsprozess, Plasmastrippen und einen Nassprozess entfernt. Diese in der Industrie verwendeten Lösungen enthalten meist giftige oder umweltschädliche Chemikalien wie N-Methyl-2-Pyrolidinon (NMP), Tetramethylammoniumhydroxid (TMAH), Brenzkatechin oder Hydroxylamin. Für Technologien, die Aluminium als Verdrahtungsebene nutzen, wird EKC265 (DuPont EKC Technology) häufig als hochselektiver Post-Metal- und Via-Etch-Rückstandsentferner eingesetzt. In der Industrie und auch am Fraunhofer-Institut für Elektronische Mikrosysteme und Festkörper-Technologien (EMFT) wird EKC265 seit mehr als 20 Jahren zur Reinigung der Rückstände nach dem Metall- und VIA-Plasmaätzen erfolgreich angewendet. Die EKC265-Mischung enthält Diglycolamin, Hydroxylamin und Brenzkatechin. Hydroxylamin und Brenzkatechin sind als krebserregend eingestuft. Darüber hinaus wird Hydroxylamin sehr leicht durch die Haut aufgenommen und ist sehr giftig/schädlich für Wasserorganismen. Zusammen mit Wasser bildet Diglycolamin eine alkalische Lösung, die sowohl Silizium als auch Aluminium angreifen kann, deshalb sind vor der Wässerung zwei Isopropanol-Spülsequenzen notwendig.

Alternatives Verfahren ist umweltfreundlicher und schneller

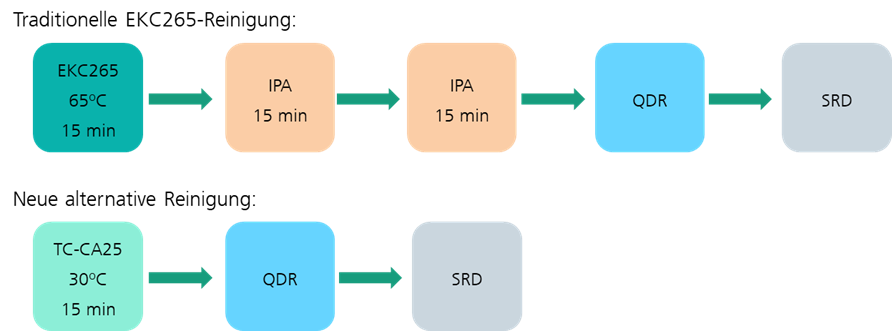

Im Rahmen des Projekts „Green ICT @ FMD“ hat ein Forschungsteam des Fraunhofer EMFT erfolgreich eine neue, alternative Mischung getestet, die Ätzpolymere nach dem Plasmaätzen von Metallstrukturen auf Wafern effizient entfernt. Die neue Mischung hat eine geringe Umweltbelastung, da sie auf einer halbwässrigen Lösung von Polycarbonsäuren basiert, die weder Fluoride, Amine, Hydroxylamin noch Brenzkatechin enthält. Darüber hinaus haben unsere ersten Ergebnisse gezeigt, dass bei dem neuen Reinigungsverfahren die beiden Zwischenschritte zum Spülen der Wafer mit Isopropanol nicht erforderlich sind, wie dies bei der EKC-Reinigung aus oben genannten Gründen der Fall ist. Dies führt zu einer deutlichen Verkürzung der Prozesszeit von 30 Minuten, im Gegensatz zu 70 Minuten in dem Verfahren zuvor. Abb. 1 zeigt den Vergleich zwischen den beiden Reinigungsverfahren. Bei jeder Reinigung wurden 25 Wafer (Batch-Verfahren) mit einer Wafergröße von 150 mm und 200 mm Durchmesser bearbeitet.

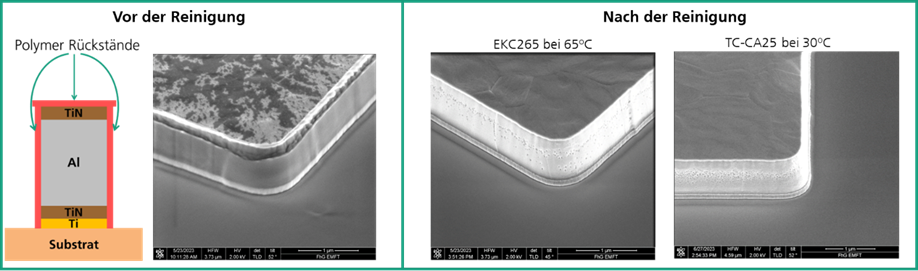

Die Vergleiche zwischen der EKC265 Reinigung und der Reinigung mit der neuen Mischung wurden durchgeführt, nachdem TiN/AlSi/TiN/Ti-Schichten (800 nm) auf Si-Wafern, die mit 500 nm SiO2 beschichtet waren, durch Plasmatrockenätzen strukturiert worden sind. Nach dem Plasmaätzen und den In-situ Lack-Strip bilden sich Polymerschichten auf der Oberfläche und den Seitenwänden der Metallschichten (Abb. 2, links). Die Reinigung mit TC-CA25 bei 30°C führte zu sauberen Metallschichten, da die Polymerrückstände vollständig entfernt wurden (Abb. 2, rechts). Die Ergebnisse zeigten, dass die Reinigungsqualität der neuen Alternative im Vergleich zu EKC265 gleich ist.

Ökobilanz des neuen Reinigungsverfahrens

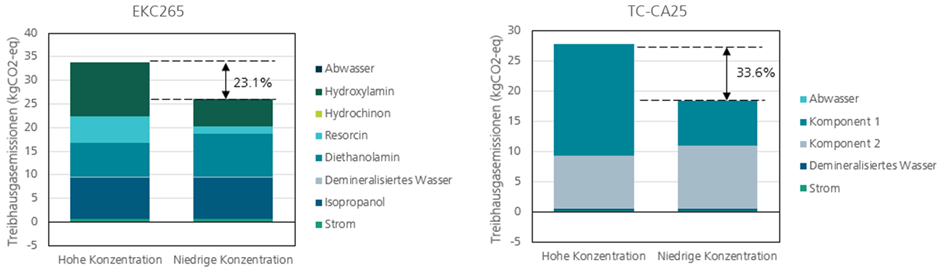

Um die Umweltauswirkungen der beiden Prozesse zu bewerten, hat das Fraunhofer IZM eine vereinfachte CO2-Bilanzierung durchgeführt. Für den Vergleich wurde die Funktionseinheit bei der Reinigung mit einer Charge von 25 200-mm-Wafern definiert. Die Analyse berücksichtigt sowohl den Energieverbrauch während des Reinigungsprozesses (hauptsächlich zur Erreichung der gewünschten Reinigungstemperatur) als auch die in beiden Prozessen benötigten Chemikalien (die Bestandteile beider Reinigungsgemische sowie Isopropanol und Wasser).

Die Ergebnisse der CO2– Bilanzierung der beiden Verfahren sind in Abb. 3 dargestellt. Da die genauen Konzentrationen der einzelnen Komponenten in den kommerziellen Gemischen nicht bekannt sind, variiert das Endergebnis je nach den in der Berechnung verwendeten Konzentrationen. Insgesamt weist der TC-CA25-Prozess geringere Gesamtemissionen auf als der EKC-265-Prozess, mit einer potenziellen Reduzierung der CO2-Emissionen um ca. 42 %. Darüber hinaus spart der TC-CA25-Prozess durch den niedrigeren Chemikalienverbrauch zusätzliche Ressourcen für die Behandlung chemischer Abfälle ein.

Das neu etablierte Reinigungsverfahren des Fraunhofer EMFT für Rückstände nach Metall- und Via-Ätzungen zeigt nicht nur die gleiche Reinigungseffizienz wie die derzeit verwendeten Produkte, sondern auch eine geringere Umweltbelastung. Die gewonnenen Erfahrungen und das Fachwissen stehen interessierten Unternehmen zur Verfügung.

Das Green ICT-Kompetenzzentrum bei der Forschungsfabrik Mikroelektronik Deutschland (»Green ICT @ FMD«) ist eine zentrale Anlaufstelle für nachhaltige Elektronik. Das Bundesministerium für Bildung und Forschung unterstützt das Vorhaben im Rahmen der Initiative Green ICT, die Bestandteil des Klimaschutzprogramms 2030 der Bundesregierung ist. Das Fraunhofer IZM und das Fraunhofer EMFT sind Teil des Kompetenzzentrums.