Energy management

Möchten Sie durch einfache energetische Maßnahmen auch Ihre Herstellungsprozesse kostengünstiger gestalten?

Denken Sie über konkrete Ressourceneinsparungen nach, bspw. in Form von Energie- und Materialeinsparung in Ihren Prozessschritten und Produktionsanlagen durch

- Einsatz aktueller und hocheffizienter Maschinen und Peripheriegeräte

- Optimale Ausnutzung der Run-Time

- Reduktion der Standby-Zeit einzelner Produktionstools

- Reduktion von Materialien und anderen Ressourcen

Beachten Sie unser Best-Practice-Szenario des Fraunhofer ISIT für die energetische Optimierung von Herstellungsprozessen am Beispiel von Reinraumtools für die Herstellung mikroelektronischer Komponenten

Beispielszenario: 200 mm Wafer-Fab für MEMS-Bauteile

Gründe des hohen Energiebedarfs anhand eines Beispiels:

- Chemisch-mechanisches Polieren (CMP), Grinding und Sägen auf 300 m² Reinraumfläche

- Verschiedene Entwicklungs- und Messlabore auf 900 m²

- Entwicklung und Pilot-Fertigungslinie für Lithium-Polymer-Akkumulatoren

MEMS-Produktionslinie für die Entwicklung und Produktion von 200 mm Wafern auf ca. 1170 m² Reinraumfläche

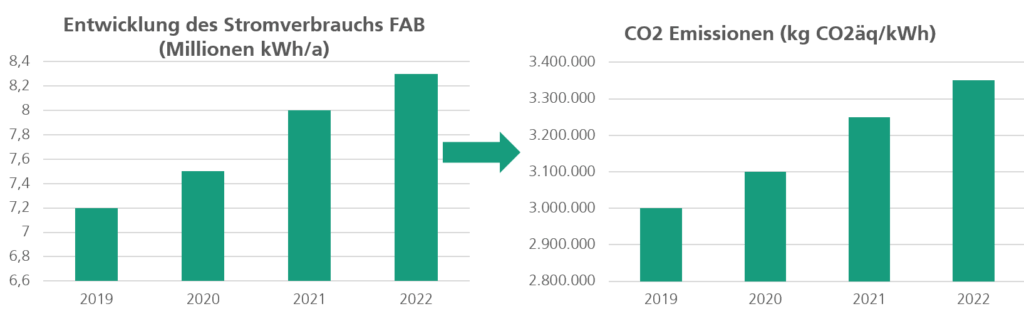

Entwicklung des Stromverbrauchs der 200 mm-FAB

Stetiger Anstieg des Stromverbrauchs und damit stetige Erhöhung von Betriebskosten und CO2-Ausstoß

Kontinuierlich steigender Energieverbrauch bringt erhöhte Mehrausgaben mit sich und betont den Bedarf an Maßnahmen im Bereich Energieeffizienz und Ressourcenschonung.

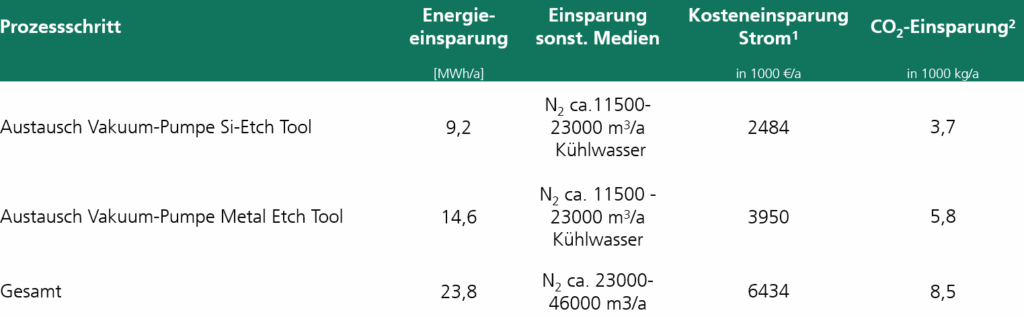

Kosteneinsparungen durch Prozessoptimierung

- Energiemonitoring: Installation eines Sensorsystems / Energiemesssystems an bestehenden Prozessanlagen

- Bewertung der Einzelprozesse bzw. Prozessanlagen in Bezug auf deren Energieverbrauch

- Umsetzung von Maßnahmen (Prozessoptimierung, Optimierung Downtime vs. Idle-Mode, Erneuerung Maschinenpark bzw. von Einzelkomponenten, etc.)

Kosteneinsparungen durch Prozessoptimierung

Stromkosteneinsparungen von bis zu 10.000 €/a durch einfache Maßnahmen realisierbar, die sich zudem zügig amortisieren und einer CO2-Einsparung von 15 Tonnen entsprechen